Na Embrace 3D, utilizamos a avançada tecnologia de Impressão 3D por FDM (Modelagem por Deposição Fundida) para criar coletes ortopédicos sob medida, garantindo um tratamento conservador da escoliose com máxima precisão e conforto. O processo envolve as seguintes etapas:

- Escaneamento 3D: Tudo começa com a captura da anatomia única do paciente. Utilizamos scanners 3D de alta tecnologia para criar um modelo digital tridimensional detalhado do tronco. Este processo é rápido, indolor e mais preciso do que os métodos tradicionais de moldagem.

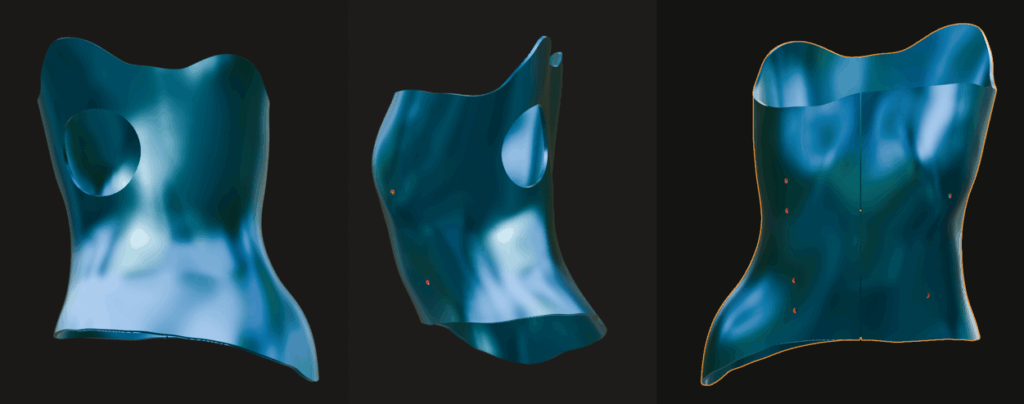

- Design Digital Personalizado: Com o modelo 3D em mãos, nossa equipe de especialistas em design e ortopedia utiliza softwares para projetar o colete. Neste estágio crucial, são aplicados os princípios de correção específicos para a curvatura da escoliose de cada paciente, definindo pontos de pressão e áreas de alívio. O design é otimizado para o conforto, leveza e eficácia do tratamento.

3. Preparação para Impressão (Fatiamento): O modelo digital finalizado do colete é então processado por um software de fatiamento (slicer). Este software “corta” o modelo em centenas de camadas horizontais finas e gera as instruções que a impressora 3D entenderá para construir o objeto camada por camada.

4. Impressão 3D por FDM: Um filamento de material termoplástico – polipropileno – é alimentado na impressora 3D. Dentro da extrusora da impressora, o filamento é aquecido até o ponto de fusão e então extrudado através de um bico. A impressora deposita este material derretido precisamente sobre uma plataforma de construção, seguindo o caminho definido pelo código gerado, camada a camada.

Timelapse de impressão 3D com duração aproximada de 15 horas

5. Pós-processamento e Acabamento: Uma vez finalizada a impressão, o colete pode passar por etapas de pós-processamento, que incluem a remoção de estruturas de suporte, lixamento para suavizar a superfície e outros acabamentos para garantir o conforto do paciente e a estética da peça.

Este processo utilizando FDM nos permite criar coletes altamente individualizados, com geometrias complexas e leves.

Vantagens Ecológicas da Impressão 3D FDM vs. Métodos Tradicionais:

Redução de Desperdício de Material:

- FDM: A construção do colete camada por camada, utiliza apenas a quantidade de material necessária para a peça final. O desperdício é mínimo, limitando-se basicamente a pequenas estruturas de suporte e a falhas de impressão (que são raras em um processo otimizado).

- Métodos Tradicionais (Ex: Moldagem com gesso, termoformagem a partir de moldes): Frequentemente envolvem processos subtrativos (remover material de um bloco maior) ou a criação de moldes volumosos que são descartados após o uso ou ocupam espaço de armazenamento. A moldagem com gesso, por exemplo, gera uma quantidade considerável de resíduo que precisa ser descartado.

Etapas para confecção do colete emBRACE

Para a confecção do colete emBRACE 3D são necessários pelo menos dois encontros presenciais com a equipe multiprofissional:

1° ENCONTRO – Escaneamento 3D e realização de medidas perntinentes à confecção da órtese (processo dura cerca de 1 hora )

2° ENCONTRO – Entrega e prova do colete, com realização de pequenos ajustes se necessário (processo dura cerca de 1:30 hora)